Depuis l’invention de la roue, estimée à 4.000 ans av. J.-C., le bois a été utilisé par l’humanité pour ses déplacements terrestres. Hormis dans le nautisme, il est peu connu que son usage était encore fréquent à la fin du XXe siècle. Parmi les nombreux exemples documentés dans nos articles l’un des meilleurs avions de la Deuxième Guerre mondiale était le Mosquito, produit par De Havilland à 7.781 exemplaires, capable de voler à 680 km/h et dont la structure était faite de bouleau, douglas et balsa.

L’avion De Havilland Mosquito était construit partiellement en bois. Wikimedia, CC BY

Jusqu’à aujourd’hui la société Robin Aircraft, établie à Dijon a produit le DR 400 en construction bois et toile à 2.700 exemplaires. Côté automobile, la société anglaise Morgan utilise encore le frêne pour une partie de ses châssis. Mais un des plus beaux exemples était la Costin Nathan Le Mans 1967 dont la structure était en contreplaqué pour un poids de seulement 400 kg, c’est la moitié de la Ferrari P4 de la même année.

Ces exemples montrent à la fois la légèreté et la résistance du bois mais aussi un savoir-faire en partie perdu. En effet, seule la marque anglaise Morgan utilise encore le bois pour ses voitures en petite série aujourd’hui.

La question de son utilisation est intimement liée à la ressource disponible. Si dans l’hémisphère Sud, la couverture forestière disparaît majoritairement à cause de son utilisation comme bois de chauffe, dans l’hémisphère Nord elle continue à augmenter. Pour l’Union européenne, l’augmentation du stock de bois sur pied a été de 30% sur la période 2000-2020 et la couverture forestière représente 39% de la surface des états membres. En France la couverture forestière a doublé en 100 ans. Malheureusement, ce sont essentiellement les résineux qui sont exploités alors qu’une utilisation structurale pour des véhicules nécessiterait des feuillus comme le peuplier ou le bouleau qui sont des essences locales et abondantes.

Le bois, un matériau résistant mais complexe

Nos recherches ont d’abord porté sur la caractérisation mécanique du contreplaqué seul ou pris en sandwich avec d’autres matériaux comme l’aluminium ; les fibres de carbone, de verre mais aussi de lin. Si les résistances trouvées sont satisfaisantes, le contreplaqué s’avère un matériau très complexe du fait de son mode d’obtention. On va trouver des caractéristiques différentes en fonction de la position du bois dans l’arbre (bois juvénile ou adulte, de printemps ou d’été). À cette complexité s’ajoute aussi une forte sensibilité du bois à son environnement en termes d’humidité et de chaleur.

Toutes ces complexités influent sur les caractéristiques mécaniques des plis qui constituent le contreplaqué et pour y remédier nous avons développé des méthodes d’identification grâce aux thèses de John Susainathan et d’Axel Peignon, du postdoctorat d’Hajer Hadiji et de l’ANR BOOST.

Des applications concrètes dans l’automobile

Les véhicules d’aujourd’hui doivent permettre d’absorber les chocs lors d’accidents. Ce sont le plus souvent des tubes en acier ou aluminium qui servent d’absorbeur d’énergie. Il était donc important de connaître la réponse du bois à des crashs. Lors de la thèse de Romain Guélou, nous avons testé des tubes fabriqués avec plusieurs essences (peuplier, bouleau et chêne) avec ou sans des peaux intérieures ou extérieures, en tissus de fibres de verre ou de carbone. Le comportement au crash du bois est très bon. Un tube avec des peaux en carbone et une âme en plis de bouleau a pu absorber l’énergie d’une masse de 170 kg lâchée à 4,2 m de hauteur. On a aussi pu montrer la contribution significative du bois puisqu’en passant de 2 à 6 plis de bouleau, l’énergie absorbée est multipliée par 2.

Récemment un groupe d’étudiants du département de génie mécanique de l’INSA Toulouse a montré que sur un véhicule léger, librement inspiré de l’Africar (une voiture avec un châssis bois extrêmement robuste conçue dans les années 1980 pour l’Afrique), les contraintes sont faibles et parfaitement supportables par un contreplaqué de bouleau ou de peuplier.

Les études menées à l’INSA Toulouse et à l’Institut Clément Ader depuis 12 ans montrent les possibilités de ce matériau historique que la nature a rendu très avancé pour une mobilité durable. Ces études s’inscrivent dans un mouvement de redécouverte et de réemploi. En France, la société Aura Aéro, basée à Toulouse a développé l’Integral R, avion d’acrobatie bois-carbone en cours de certification. À Belfort, les avions Mauboussin, avec qui nous collaborons, développent un avion dont la structure est en bois en s’inspirant du Mosquito.

À travers plusieurs programmes de recherches, le professeur Ulrich Müller et son équipe autrichienne ont démontré que le remplacement et le calcul de pièces de véhicules par du bois étaient avantageux économiquement et permettaient d’alléger les structures.

Du bois dans l’espace

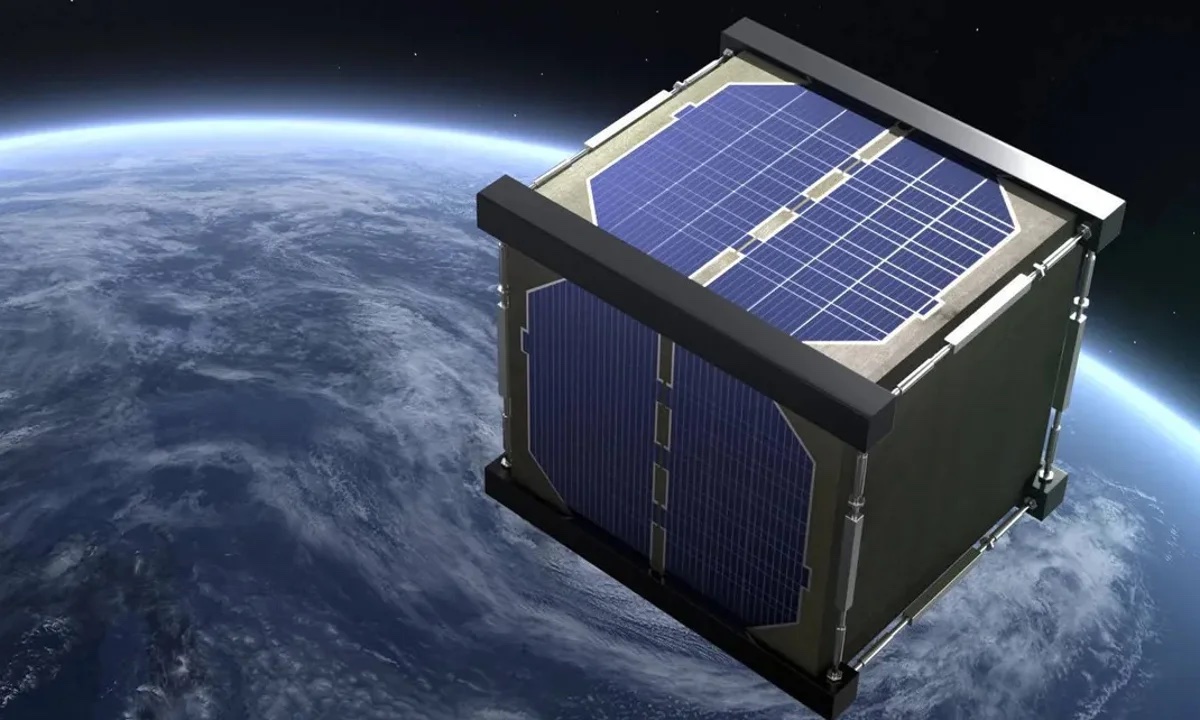

Mais le plus surprenant est l’utilisation du bois dans l’espace. Deux études sont actuellement en cours, au Japon et en Europe (Finlande), pour utiliser le bois comme matériau de structure de petits satellites.

L’étude japonaise LignoSat Space Wood vient de lancer un satellite en bois de magnolia sur une orbite terrestre basse. En plus d’être respectueux de l’environnement lors de sa fabrication et de brûler complètement dans l’atmosphère terrestre une fois désorbité, un satellite en bois sera largement transparent aux ondes radio. Les antennes de communication et de recherche pourraient ainsi être internes car le bois est transparent aux ondes radio, évitant ainsi des opérations de déploiement hasardeuses. Les tests effectués sur des échantillons de bois à la Station spatiale internationale (ISS) par des chercheurs de l’Université de Kyoto ont confirmé la détérioration minime et la bonne stabilité du bois dans l’espace. Le satellite européen est fabriqué en contreplaqué de bouleau finlandais, mais dopé pour l’aider à résister aux conditions spatiales.

Il existe donc un intérêt croissant pour le bois dans des domaines des transports parmi les plus variés. Si de nombreuses recherches ont été effectuées sur le bois en utilisation génie civil, il reste un domaine quasi vierge pour le contreplaqué dans le domaine des transports malgré un énorme potentiel en termes de développement durable. Des applications aéronautiques et spatiales ont déjà vu le jour mais pour les transports, hormis quelques réalisations d’amateurs éclairés, il n’y a pour l’instant aucune application industrielle.

Bruno Castanié Professeur en Structures Composites, Institut Clément Ader, INSA Toulouse

Arthur Cantarel Maître de conférence – Institut Universitaire de Technologie de Tarbes , IMT Mines Albi – Institut Mines-Télécom

Florent Eyma Professeur – Institut Universitaire de Technologie de Tarbes, IMT Mines Albi – Institut Mines-Télécom

Joel Serra Ingénieur-Chercheur en mécanique des structures et matériaux composites, ISAE-SUPAERO

Cet article est republié à partir de The Conversation sous licence Creative Commons. Lire l’article original sur The Conversation.