Comment transformer un gaz en courant électrique ? C’est le rôle assuré par la pile à combustible dans une voiture à hydrogène, par exemple. S’il n’est pas simple, le phénomène à l’œuvre n’est pas nouveau. Il a été découvert en 1839 par le chimiste allemand Christian Schönbein. Ses travaux sont repris en 1932 par l’ingénieur anglais Francis T. Bacon qui réalise un premier prototype de pile à combustible de 1 kW en1953. L’idée centrale est de faire circuler des électrons entredeux éléments chimiques. Bien avant la découverte de l’électron (1897), Lavoisier étudie dès 1772 cette réaction dite d’oxydoréduction. L’oxydation d’un corps, c’est-à-dire sa réaction avec l’oxygène, se traduit par une perte d’électrons. C’est elle qui produit la rouille lorsque du fer se trouve en contact avec l’oxygène présent dans l’eau ou dans l’air. Si l’on met en relation un corps oxydant, c’est-à-dire capable de recevoir des électrons, et un corps réducteur, c’est-à-dire capable de céder des électrons, on obtient une circulation de ces électrons et, donc, un courant électrique.

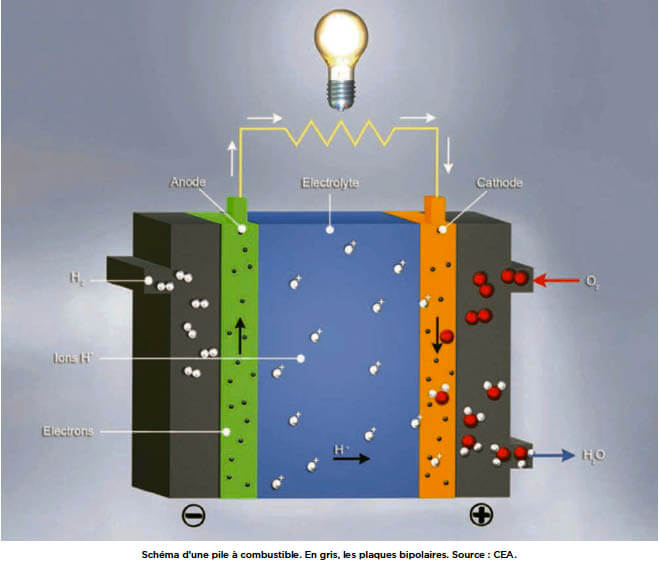

Une pile à hydrogène, dite à membrane d’échange de protons, est constituée de quatre composants : deux électrodes (anode et cathode) un catalyseur et une membrane. L’anode reçoit l’hydrogène (H2) qui entre en contact avec le catalyseur. La réaction (oxydation) sépare les protons (ions H+) et les électrons. La membrane laisse passer les protons et bloque les électrons qui empruntent un circuit extérieur et créent ainsi un courant électrique avant d’atteindre la cathode. Là, de l’air est injecté afin que l’oxygène qu’il contient réagisse, grâce au catalyseur, avec les ions H+ qui ont traversé la membrane, les électrons provenant de l’anode et les molécules d’oxygène (O2). Cette réaction (réduction) produit des molécules d’eau (H2O) et de la chaleur.

Contrairement aux batteries qui équipent les voitures électriques, les piles à hydrogène ne sont pas réversibles. Impossible de les recharger en les alimentant avec du courant électrique comme on le fait avec les batteries lithium-ion qui ont valu le prix Nobel de chimie en 2019 à leurs trois inventeurs, l’Anglais Stanley Whittingham, l’Américain John B. Goodenough et le Japonais Akira Yoshino. Ces batteries apparaissent comme le concurrent le plus sérieux pour les piles à hydrogène. Dans le sillon de Tesla qui exploite la technologie de Panasonic, les constructeurs comme Renault, Audi, Volvo ou Volkswagen semblent s’y rallier.

RIVALITÉ LITHIUM-ION / HYDROGÈNE. Si elle n’est pas réversible, la pile à hydrogène est rechargeable en refaisant le plein de son réservoir. Son fonctionnement est ainsi très proche de celui d’un moteur thermique. C’est l’un de ses atouts majeurs, car cette opération ne dure que quelques minutes dans une station-hydrogène contre des heures pourla recharge de batteries. Néanmoins, le développement du lithium-ion a permis à Tesla de développer des « superchargeurs » capables de récupérer 80 % de la charge des batteries en quarante minutes, voire moins. La rivalité lithium-ion/hydrogène promet donc d’animer le marché de l’automobile dans les années 2020.

Pour s’imposer, la pile à hydrogène doit résoudre un problème majeur : la nature du catalyseur dont elle a besoin pour activer les réactions d’oxydoréduction. Aujourd’hui, c’est le platine qui est utilisé en raison de ses performances inégalées. Or, le platine est cher. Très cher. Même si son cours a tendance à baisser depuis une dizaine d’années (-7,22 % en dix ans), il revient aujourd’hui encore à 27 € le gramme. Selon l’Afhypac (Association française pour l’hydrogène et les piles à combustible), une Toyota Mirai, modèle lancé en2015, a besoin de 27 grammes de platine pour une pile de 114 kW de puissance. Soit un coût d’environ 700 €, moins de 1 % du prix de cette voiture vendue en France environ 79 000 €. La quantité de platine nécessaire reste un handicap de la pile à combustible, même si son recyclage ne pose pas de problème. Le platine, métal précieux, est présent dans les pots catalytiques depuis 1993 et l’industrie automobile en a consommé 102 tonnes en 2017 (sur les 180 tonnes d’une production mondiale dominée par l’Afrique du Sud et la Russie) pour cet usage, à raison d’environ trois grammes par pot. Les réserves mondiales de platine pourraient être épuisées d’ici à 2064avec la consommation actuelle. Un développement massif despiles à hydrogène pourrait accélérer le phénomène.

COMMENT REMPLACER LE PLATINE. Réduire la quantité de platine ou lui trouver un substitut reste donc un sujet de recherche majeur. Elle a déjà été très fortement diminuée depuis les années 1960 et le rapport poids de platine/puissance de la pile à hydrogène pourrait passer de 0,24g/kW en 2017 à 0,125 g/kW en 2020. Soit 14 grammes par pile pour un coût de 380 €. L’idéal serait, bien entendu, de remplacer le platine par un autre catalyseur moins cher. Les recherches actuelles portent sur le graphène, le cobalt, le tungstène, les polymères et même les enzymes.

La difficulté réside dans le maintien des performances de la pile à hydrogène, en particulier son rendement. Ce dernier est compris entre 50 et 60 %, un résultat nettement supérieur à celui du moteur thermique (36 % pour l’essence, 42 % pour le diesel). Néanmoins, en prenant en compte la production d’hydrogène par électrolyse, le rendement global se situe entre 20 et 30 %. Dans ce cas, une comparaison avec le moteur thermique devrait prendre en compte l’extraction du pétrole, son transport et son raffinage. Le vrai concurrent de l’hydrogène, une fois de plus, est le moteur électrique sur batterie dont le rendement varie de 30 % lorsque l’électricité vient du réseau à 70 % avec une source renouvelable (solaire, éolien). L’intérêt et les limites de la pile à hydrogène se précisent ainsi. Dans le transport, l’Afhypac elle-même lui voit un avenir en association avec les véhicules électriques à batteries. Ces derniers ont pris de l’avance mais ils conservent le handicap du délai de recharge, même si les progrès de Tesla avec ses super-chargeurs apportent une réelle amélioration. La pile à hydrogène reste défavorisée par un nombre de stations-service limité à une trentaine en France. Néanmoins, elle présente l’avantage d’offrir un moyen de stockage de l’électricité renouvelable plus facile à transporter que les batteries. Par ailleurs, la réaction à l’intérieur de la pile produit non seulement de l’électricité mais de la chaleur. D’où la possibilité d’une micro-cogénération.

Ainsi, la pile à combustible peut remplacer les chaudières à gaz naturel pour l’alimentation en électricité et pour le chauffage résidentiel. Le projet européen public-privé Pace, lancé en 2018 par l’Union européenne et doté de 90 millions d’euros, vise l’installation de 2 500 unités de systèmes de micro-cogénération d’ici 2021 et le passage à 10 000 unités par an au-delà.

Enfin, à l’opposé des piles à hydrogène pour le résidentiel qui peuvent atteindre 100 MW, on trouve des applications dans l’alimentation en électricité des appareils nomades comme les ordinateurs portables et les téléphones mobiles. Et même des vélos comme ceux que fabrique l’entreprise française Pragma Industries. Ses modèles Alpha 2.0 dispose d’une autonomie de 100 km grâce à une pile à hydrogène logée sous le guidon et que peut être rechargée en deux minutes contre cinq à six heures pour un vélo sur batterie. Si l’avenir apparaît résolument tourné vers l’électricité en remplacement du pétrole, batteries et hydrogène vont se livrer un duel passionnant au cours des prochaines décennies.

Michel Alberganti

La mini-pile et le vélo de Pragma Industries

Pragma Industries est une entreprise innovante installée à Biarritz. El Pragma Industries est une entreprise innovante installée à Biarritz. Elle s’est donnée pour mission de démocratiser l’hydrogène, le rendre accessible augrand public, et a développé pour cela une pile à combustible de très petite taille pouvant notamment alimenter des matériels de transport léger comme des vélos. La société s’est fait connaître du grand public en fabriquant 200 vélos électriques à hydrogène pour le G20 qui s’est tenu à Biarritz en août 2019. Deux questions à son président et fondateur Pierre Forté.

— T&E : Quelle est la genèse de votre vélo à hydrogène ?

— Pierre Forté : La valeur ajoutée d’un véhicule, quel qu’il soit, c’est la pile. Les constructeurs automobiles qui fabriquent des véhicules à hydrogène, Toyota et Hyundai, fabriquent leurs propres piles. À notre échelle, nous sommes aussi partis de notre pile. Nous avons commencé en 2013 à nous intéresser au vélo électrique après avoir été contactés par certains constructeurs qui considéraient queles batteries avaient des inconvénients. Nous avons fabriqué plusieurs prototypes qui à chaque fois ont suscité l’enthousiasme des essayeurs et des premiers clients. On a fait une première série de 100 vélos homologués en 2017. Premier vélo à hydrogène homologué au monde. Il faut une minute pour les charger et leur autonomie est de 100 kilomètres. Ils ont été avant tout achetés par des collectivités, Chambéry, Saint-Lô, Bayonne, Biarritz. Les usages sont soit de la location touristique, soit de la mise à disposition pour le personnel. Pour le G7, nous en avons fabriqué 200 et nous avons un projet ambitieux de montée en puissance au cours des prochaines années et en parallèle de baisse des coûts.

— Justement, combien ont coûté les vélos du G7 ?

— Ils ont coûté 7 000 € pièce avec un prix de revient pour nous de 4 800 €. Il s’agit du véhicule à hydrogène le moins cher au monde… Mais nous sommes bien conscients qu’il faut abaisser les prix de revient. Les composants les plus chers sont la pile, l’électronique et le réservoir d’hydrogène. Entre produire 200 ou 1 000 vélos par an il y a peu d’économies d’échelle. Mais, si vous passez à 10 000 pièces par an, là vous êtes dans un autre processus industriel et vous pouvez fortement abaisser les coûts. Contrairement à une batterie dont l’essentiel du coût se trouve dans les matériaux, pour la pile et le système autour l’essentiel du coût provient du processus de fabrication. Les gains potentiels sont donc importants. Nous avons 0,3 gramme de platine dans la pile. Cela représente 10 €. Notre objectif pour 2020est de ramener le prix de vente à moins de 4 500 € et le coût de fabrication à 3 500 €. L’objectif pour 2021 est de franchir une étape importante et d’avoir un prix de vente de 2 500 € compétitif avec les vélos électriques à batteries. Et après, nous pouvons continuer à abaisser régulièrement les coûts et les tarifs et mettre sur le marché des triporteurs et des scooters à hydrogène.