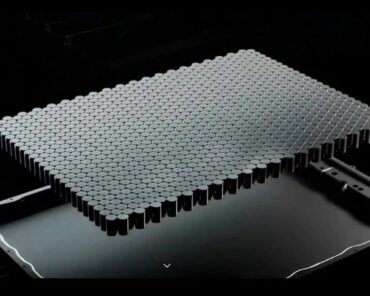

Business Insider publie une enquête explosive sur la monumentale «Gigafactory» de Panasonic et Tesla qui fabrique les batteries pour les voitures du même nom. Il régnerait un indescriptible chaos dans ce très vaste bâtiment construit en 2016 dans le désert du Nevada où le japonais Panasonic produit les cellules que Tesla assemble pour fabriquer les batteries lithium-Ion installées dans ses véhicules et notamment le fameux Model 3.

Business Insider dénonce des procédures de contrôle et de fabrication déficientes, une accumulation d’erreurs humaines potentiellement dangereuses et volontairement ignorées, le sabotage des systèmes destinés à suivre les produits et à s’assurer de leur qualité. Et tout cela pour tenir les cadences infernales de production.

Selon trois salariés anonymes de l’usine, Panasonic mettrait ainsi au rebut tous les jours près de 500.000 cellules sur les 3 millions produites ! Il est arrivé à plusieurs reprises que le personnel fasse tomber divers objets (du scotch, des ciseaux, des outils…) dans les cuves géantes de 5 mètres de haut destinées à mélanger le lithium et les autres matériaux utilisés pour fabriquer les cellules. Ces différents objets sont retrouvés quand les cuves sont nettoyées ! Toute impureté peut rendre les batteries défectueuses et même dangereuses s’il s’agit d’un morceau de métal créant un court-circuit dans une cellule.

Une fuite d’huile détectée tardivement aurait conduit en septembre dernier Panasonic à rechercher pendant deux semaines, dans la panique et parmi les millions de cellules produites les jours précédents d’éventuelles contaminations pouvant là encore être potentiellement dangereuses.

Le système de traçage de la production, qui repose avant tout sur la production de documents en papier à chaque étape de sa fabrication, serait totalement déficient. Il serait en outre régulièrement contourné par les salariés de l’usine qui substituent des documents. Des caméras installées pour détecter des erreurs de fabrication sont aussi parfois masquées afin de ne pas ralentir la cadence de production en cas d’incident.

Et il y en a des incidents. Ils sont fort heureusement détectés pour la plupart à la fin du processus de fabrication quand les feuilles sont enroulées pour fabriquer le cylindre de la cellule. C’est lors de cette phase que Panasonic mettrait au rebut un demi-million de cellules défectueuses par jour! «Et pourquoi nous rejetons un demi million de batteries par jour? Parce que les gens ne savent pas travailler et les produits ne sont pas propres», déclare un ancien employé à Business Insider. Il ajoute «Si Elon Musk savait ce qu’il se passe réellement, il péterait un câble».

Le même Elon Musk a mis une pression considérable sur la production de la «Gigafactory» affirmant en juillet dernier que la production de batteries restreignait la sortie des Tesla Model 3 dont la cadence de fabrication est vitale pour le constructeur.

Il semble également que les relations entre Tesla et Panasonic se soient dégradées. Les deux sociétés ont annoncées en avril avoir gelé le projet d’extension de la Giagafactory. Enfin, Panasonic détient une bonne partie des 18 milliards de dollars d’obligations émises par Tesla dont 4,8 milliards arrivent à échéance cette année.