En matière de batteries, le composant essentiel d’une voiture électrique, l’Europe en général et la France en particulier ont accumulé les retards. Promouvoir la voiture électrique revient ainsi aujourd’hui à gonfler les carnets de commande, déjà bien garnis, des industriels asiatiques et plus particulièrement chinois qui fournissent la quasi-totalité des batteries aux constructeurs européens. Non seulement ces derniers voient leurs marges disparaître, mais se pose aussi clairement une question d’indépendance et de souveraineté.

L’Europe ne fabrique sur son sol aujourd’hui que 3% des 150 gigawatt heures (GWh) de capacités de batteries lithium-ion fabriquées dans le monde. La Chine en produit 65% et le reste du marché est aux mains du Japon et de la Corée du sud. La Chine, la Corée du sud et le Japon assurent ainsi au total plus de 80% de la production mondiale de batteries pour véhicules électriques et des entreprises asiatiques comme CATL, LG Chem et Samsung contrôlent les rares usines de batteries installées en Europe. «Les constructeurs européens ont longtemps trainé les pieds», explique à l’agence Bloomberg Jose Lazuen, analyste de la firme Roskill. «Les producteurs asiatiques ont commencé à prendre des positions en Europe il y a deux-trois ans parce qu’ils savaient que les européens auraient besoin de beaucoup de batteries», ajoute-t-il.

Perte de contrôle de l’élément essentiel de la voiture électrique

Pour illustrer les enjeux, le Ministre adjoint de l’économie allemand, Thomas Bareiss, expliquaient publiquement au début de l’année qu’ils craignait de voir son pays «perdre le contrôle de l’élément central des voitures électriques» s’il continue à laisser la Chine produire ses batteries. «Je ne suis pas sûr que ce soit la meilleure approche pour notre industrie automobile. La question est juste de rester dans le jeu et de jouer un rôle dans une technologique critique». L’Allemagne commencer à réagir. Même si les normes environnementales européennes strictes et l’opposition publique aux usines chimiques et aux mines compliquent beaucoup les choses. Il y a aujourd’hui une demi douzaine d’usines de batteries en construction en Allemagne.

La possibilité de s’approvisionner en batteries est d’ores et déjà une contrainte majeure de la production de voitures électriques. C’était une des raisons pour laquelle longtemps Tesla a eu de grandes difficultés à augmenter ses cadences de production. Cela avait contraint, avant la pandémie, une usine Audi à arrêter une chaîne de production de véhicules électriques E-Tron. De la même façon, Mercedes avait retardé le lancement de son modèle EQC et Jaguar avait stoppé la production de son I-Pace.

Et ce n’est qu’un début. Si la voiture électrique connait le développement fulgurant qui lui est prédit, la demande de batteries va exploser. D’après les prévisions de Bloomberg NEF, les ventes de véhicules électriques dans le monde devraient atteindre 8,5 millions en 2025, 26 millions en 2030 et 54 millions en 2040 contre 1,7 million cette année. La demande de batteries devrait ainsi être au moins de 500 GWh en 2025.

Fédérer des groupes industriels ne se décrète pas

L’Union Européenne a fini par réagir en autorisant, enfin, en décembre 2019, sept de ses pays membres (France, Allemagne, Belgique, Finlande, Suède, Italie et Pologne), à aider leurs entreprises pour développer l’Alliance européenne de la batterie (EBA), surnommée pompeusement «Airbus des batteries». Un projet à 3,2 milliards d’aides publiques, dont environ 960 millions d’euros pour la France. Il associe dix-sept entreprises et organismes de recherche dont Saft, BASF, BMW, PSA et Fortum.. Le 30 janvier 2020, Emmanuel Macron a posé, à Nersac, à côté d’Angoulême (Charente), la première pierre d’une ligne pilote de batteries dans le cadre de ce projet. Dans le même temps, le ministre allemand de l’Economie, Peter Altmaier, a annoncé un engagement financier commun de la France et de l’Allemagne de 5 milliards d’euros. L’objectif est de «fabriquer les batteries les meilleures et les plus durables en Allemagne et en Europe. Il n’y a pas d’autre option pour que nos constructeurs automobiles réussissent», a-t-il déclaré.

Reste que fédérer des groupes industriels ne se décrète pas. Un grand nombre d’entre eux n’en sont pas et n’y croient pas à l’image de Volkswagen ou de Renault. Mais le constructeur français a fini par s’y rallier sous la contrainte pour obtenir un prêt garanti par l’Etat de 5 milliards d’euros dont il a un besoin urgent.

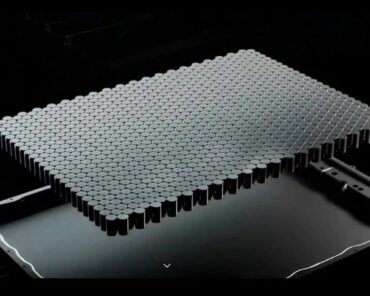

A l’échelle du marché mondial des batteries, le plan européen semble à la fois tardif et ses moyens financiers insuffisants. C’est pour cela que Volkswagen a choisi de quitter le projet européen et de faire cavalier seul. Le constructeur a décidé de consacrer tous ses moyens au développement de ses propres capacités de production de batteries en partenariat avec Northvolt, une start-up qui construit en Laponie suédoise une gigafactory de batteries à la manière de l’Américain Tesla dans le Nevada (voir la photographie ci-dessus). Le géant automobile allemand a misé presque 1 milliard d’euros sur la jeune pousse électrique, prenant 20% de son capital et créant, avec elle, une coentreprise pour édifier une autre usine géante de batteries à Salzgitter, en Basse-Saxe où VW fabrique déjà 1,5 million de moteurs électriques par an.

Pour que l’Europe existe dans les batteries, il va falloir des investissements industriels considérables et la construction de dix à vingt gigafactories à l’image de celle de Tesla en seulement quelques années. Construire un tel outil industriel en peu de temps est un défi presque impossible à relever.

L’accès indispensable aux ressources minières

Car l’Europe a un autre problème majeur, celui de l’accès aux ressources minières indispensables et notamment au lithium. Les règles environnementales strictes et les oppositions locales et écologistes à tout développement minier compliquent beaucoup les choses. Le groupe finlandais Keliber Oy vient ainsi de repousser la mise en exploitation d’une mine de lithium compte tenu des oppositions. Et le problème ne va cesser de grandir. Selon les prévisions de production de véhicules électriques, d’ici 2028 l’Europe seule aura besoin de l’équivalent de tout le lithium produit dans le monde aujourd’hui…

La construction d’une voiture électrique à batteries nécessite cinq fois plus de matières premières dites stratégiques et rares qu’un véhicule à moteur thermique. Une étude récente de l’Agence internationale de l’énergie (AIE) souligne les risques que fait peser sur la transition le goulet d’étranglement que représente l’approvisionnement de ces matières premières.

Seule issue, l’innovation

L’Airbus des batteries ne pourra réussir qu’en misant sur une nouvelle génération de batteries plus performantes, c’est-à-dire moins lourdes et plus dense en énergie et donc offrant à poids égal plus de puissance et plus d’autonomie. Des batteries moins coûteuses à fabriquer, qui se rechargent plus rapidement, qui utilisent moins de matières premières, qui sont plus faciles à recycler et qui s’usent moins vite. Mais la technologie des batteries évolue lentement, contrairement aux promesses et aux annonces souvent fracassantes. La batterie dite solide pourrait être la solution. Saft, filiale de Total, Renault, BMW, Samsung parient beaucoup sur cette technologie. Mais il est difficile d’imaginer la voir apparaître sur le marché avant une dizaine d’années. Cela risque d’être trop tard.